Foto No. 1

Planta de Palmito retoñando después del primer corte. Se observan tres hijos. Dejar estos hijos es una buena práctica necesaria para el mantenimiento de la plantación.

EL APROVECHAMIENTO DE LOS SUBPRODUCTOS DE LA INDUSTRIA DEL PALMITO EN AGROAMAZONIA S.A. -PUERTO ASIS - PUTUMAYO - COLOMBIA.

Por:

Felipe Calderón Sáenz, I. Minas Universidad

Nacional

Dr. Calderón Asistencia Técnica Agrícola Ltda., Abril

25 de 2003

www.drcalderonlabs.com

Avda. 13 No. 87-81

Bogotá D.C., Colombia S.A.

calderon@drcalderonlabs.com

Rev. Mayo 1/2003

INTRODUCCIÓN

Por Invitación que gentilmente me hiciera la Corporación Maloca, la Fundación Antonio Restrepo Barco y el Ing. Gustavo Salazar Molina, de la ONG Chemonics, tuve la oportunidad de viajar durante los días 31 de Marzo al 5 de Mayo del 2003 al departamento del Putumayo y conocer el proceso del Palmito que se realiza en la planta de Agroamazonía S.A. y así poder plantear algunas ideas o sugerencias para mejorar el aprovechamiento de los Subproductos y contribuir así a la economía de la planta como a la mejor conservación del medio ambiente. Las observaciones realizadas así como las recomendaciones pertinentes están consignadas en el presente informe.

DESCRIPCION GENERAL DEL PROYECTO

La planta Industrial de Agroamazonía S.A. queda ubicada en las afueras del municipio de Puerto Asís -Putumayo-, en el km. 5. hacia el Nor-occidente del casco urbano en la vía que desde allí conduce hacia Villa Garzón y Mocoa.

Esta planta fue construida hace algunos años y en la actualidad procesa para consumo nacional y para futura exportación el Palmito o producto del cogollo tierno de jóvenes palmas de Chontaduro o Pejibaye (Bactris gasipaes) producidos en la región de Influencia del municipio de Puerto Asís.

La edad de corte de las palmas para la producción del palmito es de 18 meses, cuando la joven palma a cortar tiene un diámetro en la base de aproximadamente 10 cm. El corte se realiza a machete por la base y se procura dejar de dos a tres hijos por palma.

Foto No. 1 Planta de Palmito retoñando después del primer corte. Se observan tres hijos. Dejar estos hijos es una buena práctica necesaria para el mantenimiento de la plantación. |

La densidad de siembra utilizada en las plantaciones es de 2 mts x 1 mt con lo cual se obtiene una densidad de siembra de 5000 palmas/ha.

Foto No. 2 El Cogollo se corta de 60 a 70 cm de largo, cuando las palmas tienen 10 cm de diámetro. Primero se cortan las hojas y luego se cosecha el tallo completo. |

El cogollo se deja cubierto de dos capas de hojas. Estas se retiran posteriormente durante el procesamiento. Igualmente se retira la punta y la base del mismo.

De un peso bruto promedio de 1000 grs (comprendido entre 800 y 1300 grs), solamente se aprovechan en promedio 125 gramos. Así, se generan en promedio 875 grs de desecho por cada cogollo procesado.

La producción bruta por ha. al primer corte y posteriores, considerando la forma de corte descrita, sería de 5000 cogollos (5000 kgs), de los cuales solamente son aprovechables 625 kgs.

Hay palmas que macollan pero hay algunas semillas de palmas que no macollan. Conocer este aspecto es de vital importancia para el establecimiento de una plantación. En el momento es poca o casi nula la información sobre el germoplasma local de esta especie. Actualmente no existe un banco de Germoplasma organizado en la zona. A título de información sobre la amplia variación genética, baste mencionar que en la zona se habla de la existencia de algunas variedades que no poseen espinas. Aunque no tuve oportunidad de observar las plantaciones, por la amplia variedad de frutos que llegan al mercado de Villagarzón se puede inferir la existencia de una amplia gama de variedades

| Fotos Nos. 3 y 4, Frutos de Chontaduro o Pejibaye, exhibidos para la venta en la Plaza de Mercado de Villagarzón -Putumayo- muestran una amplia gama de variedades. | |

Una hectárea produce el primer corte a los 18 meses y luego se estima que puede llegar a dar 5000 cogollos por año.

El proyecto completo completo actual de Agroamazonía tiene capacidad para procesar el producto de unas 1000 has es decir 5 millones de cogollos al año. Esto equivale a procesar durante 240 días al año, 20833 cogollos diarios. La planta tiene una capacidad Instalada de 8000 cogollos por turno de 8 horas.

EL PROCESO INDUSTRIAL

El proceso industrial del palmito consiste en la secuencia de los siguientes pasos:

1. Recepción de los Cogollos en Planta.

Foto No. 5 El área de recepción esta equipada con Jaulas, Báscula y Montacargas lo cual permite pesar inspeccionar y manipular eficientemente los cogollos al momento de la recepción. |

Para su procesamiento se sigue la siguiente secuencia de operaciones:

2. Escaldado. Consiste en sumergir los cogollos dentro de una jaula metálica en agua a 100 ºC por un lapso de 15 a 20 minutos. De allí se sacan y se enfrían sumergiéndolos en agua.

Foto No. 6 Tinas de escaldado, calentadas al vapor. Al final de la secuencia de escaldado existe una tina de enfriamiento. |

3. Pelado. A continuación, una vez enfriados, se colocan los cogollos en unas mesas de acero inoxidable, donde se les retira, primero las dos o tres capas de envoltura y lugo las puntas y la base.

| Foto No. 7 |

La envoltura se envía al compostadero y el material compuesto por las puntas y las bases se corta y se acumula en unas canecas. La bases han sido objeto de estudio para la obtención de "medallones" de palmito, sobre los cuales ya se ha experimentado en la planta aparentemente con buen resultado. Sin embargo en el momento actual, este material junto con las puntas se "regala" a unos ganaderos de la zona, quienes lo utilizan como alimento para vacas lecheras. Reportando un fuerte incremento en la producción de leche.

Foto No. 8 Pelado del material "escaldado", despunte y corte de la "Base". |

Creemos que una parte importante de las envolturas, igualmente como las bases y las puntas, pueden ser utilizadas como alimento animal para vacas lecheras o ganado de engorde. Con excepción de la envoltura mas externa, la cual además de estar muy lignificada tiene muchas espinas. Esta alternativa disminuiría enormemente la cantidad de desechos, dejando que vaya al compostadero únicamente la cobertura mas externa.

Foto No. 9 Envolturas o "Cortezas" completas del Palmito, las cuales en la actualidad están siendo Compostadas. |

Con el fin de esclarecer esta opción se realizaron análisis bromatológicos a cogollos representativos seleccionados, cuyos resultados se anexan al presente informe.

4. Despeluzado. De la mesa anterior, el corazón del palmito pasa a otra mesa, en la cual se le realiza un proceso de "despeluzado" consistente en raspar la corteza externa para retirar una especie de "peluza" o tejido que cubre el corazón y garantizar así una textura suave al paladar.

Foto No. 10 Operación de Despeluzado. Una vez retiradas las "bases" y las "puntas", el corazón del palmito pasa a la operación de despeluzado. En esta mediante una espátula se retira el tejido externo compuesto por una especie de "peluza" que le resta calidad al producto al paladar. |

5. Corte, selección y empaque. De esta mesa, el corazón de palmito pasa a una Árdea especialmente protegida por un cielo raso bajo y que se denomina "área mas limpia de la planta" En esta se cortan los palmitos del tamaño apropiado de acuerdo con los diversos tipos de empaque, bien sean latas metálicas o frascos de vidrio.

Una vez envasados se les agrega el "líquido de gobierno" el cual se fabrica en dos marmitas presentes dentro del área limpia y el cual consiste de una solución salina y de ácido cítrico, la cual se formula en caliente y con un pH aproximadamente = 4.0

6. Vaporizado. De aquí los palmitos ya empacados pasan por un túnel de vapor, cuya función es eliminar completamente el aire de los envases, permitiendo que el área de "oleaje" que debe ser de 1 cm de profundidad quede llena de vapor antes de colocar las tapas. Estas se colocan a la salida del túnel de vapor e inmediatamente se pasan a la selladora.

7. Sellado. Los palmitos enlatados se colocan en una selladora semiautomática, de pedal, la cual sella completamente los tarros metálicos.

Foto No. 11 Área Limpia de la Planta Procesadora de Palmito de Agroamazonía. Mesas de corte y envasado. Marmitas para la preparación del Líquido de Gobierno. Túnel para el "Vaporizado" de los empaques bien sean frascos o latas y Máquina Enlatadora al fondo a la derecha. |

8. Pasteurizado. Una vez selladas las latas, salen del área Limpia a través de una ventana y se colocan nuevamente en unas canastillas metálicas, las cuales se alzan por medio de un polipasto para ser introducidas en un autoclave al cual se le inyecta vapor de agua durante 20 minutos. Al cabo de este tiempo, el autoclave se despresuriza, se retiran las canastillas y se enfrían en un tanque de agua.

Foto No. 12 Ventana por donde salen los productos empacados del área Limpia y se someten al autoclave para su pasteurización Final. |

9. Marcado y etiqueteado. El producto es marcado en una máquina de inyección de tinta. En esta se le coloca la fecha de vencimiento, cuatro años adelante de la fecha de formulación, directamente sobre las tapas y se le coloca una etiqueta de papel brillante litografiada.

Foto No. 13 El Ingeniero de Alimentos Luis Alberto Castillo nos explica cuales son las etapas finales en la elaboración del Palmito. Aquí observamos la máquina marcadora a inyección de tinta para el rotulado de los empaques con la fecha de fabricación, No. del lote y fecha de vencimiento. |

10. Cuarentena. Una vez empacado el material, se deja en cuarentena durante una semana a temperatura ambiente. Esta cuarentena se considera como el tiempo mas riesgoso en la vida del producto y permite observar o indicarnos si existe riesgo de fermentación y producción de gases. Cuando esto sucede, los gases "soplan" el envase y esto se hace evidente por el abombamiento de las tapas. Los envases que sufren este fenómeno son retirados del lote. Pasada esta cuarentena, el producto se almacena en bodega al medio ambiente como producto terminado.

ASPECTOS BROMATOLOGICOS

Con el fin de estudiar la composición Bromatológica de cada una de las fracciones del Palmito, se sometieron por duplicado cogollos representativos a disección y análisis. Se realizaron Análisis Bromatológicos Van Soest para cada una de las fracciones:

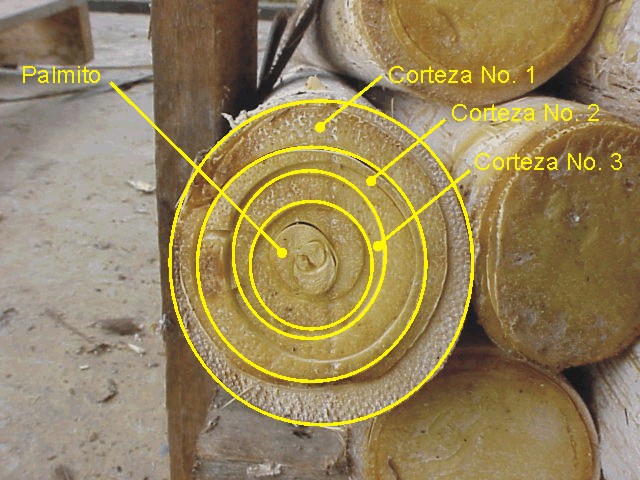

|

Figura No. 1 Disección del Palmito utilizada para caracterizar las "Cortezas" Externas en términos de calidad Bromatológica. |

Los resultados de dichos análisis pueden verse en el archivo anexo (Análisis Bromatológicos) y arrojan las siguientes conclusiones para cada uno de los parámetros analizados:

|

Gráfica No. 1 Análisis Bromatológicos . del Palmito, Promedio General. Realizados por Dr. Calderón Asistencia Técnica Agrícola Ltda. en Abril de 2003. |

1. Humedad. Bastante elevada, siendo mas alta en las fracciones Corteza 3 y Palmito, donde alcanza el 90 % Igualmente en la "Base" y la "Punta", la Humedad fue cercana al 90 %

2. Proteína Bruta. Este parámetro, importante para la nutrición animal, crece progresivamente desde la "Corteza 1" hasta el Palmito, presentando valores alrededor del 15 % en la "Corteza 3", los cuales hacen que esta fracción pueda ser utilizada potencialmente como alimento animal.

3. Lignina. Este compuesto, no alimenticio en general, limita las posibilidades de un material de ser utilizado como alimento animal. Cuando su porcentaje sobrepasa el 5 a 6 %, el alimento se vuelve indigerible por el tracto ruminal del ganado vacuno. En este caso, tanto la "Corteza 1" como la "Corteza 2" presentaron valores por encima del umbral crítico, no siendo en general aptas para consumo animal. Además presentaron una gran cantidad de espinas, las cuales ya se encuentran bastante lignificadas, son un peligro potencial para la ingestión y limitan aun mas sus posibilidades de uso como alimento animal.

4. Los demás parámetros analizados, todos presentaron variaciones significativas aunque no de importancia decisoria a la hora de utilizar el material como alimento animal.

CONCLUSIONES Y RECOMENDACIONES

1. Las Bases y las Puntas representan colectivamente el 8.5 % (respectivamente el 4.4 y 4.1 %) del Palmito en Bruto, y aunque en el presente estudio no se analizaron, se estima que su composición y valor alimenticio puede ser en el caso de las Bases superior al palmito por contener el meristemo de la planta y en el caso de las "Puntas" similar o ligeramente inferior al palmito. Estas fracciones además, como ya lo mencionamos se vienen utilizando con éxito en la nutrición animal de vacas lecheras, las cuales según informaciones recogidas en la zona han incrementado notablemente la producción lechera. Este material deberá seguir siendo investigado en cuanto a sus posibilidades de alimento humano (caso de los medallones obtenidos de las Bases) y como ultima aplicación ser destinado a la alimentación animal como un material de clasificación "Prime". (Relative Feed Value RFV > 200)

Las Bases y las puntas, a juzgar por la composición del palmito, son un material con un alto contenido proteico (aproximadamente 34 %) pero su contenido de humedad limita sus posibilidades. Pueden ser una excelente materia prima para una planta de deshidratación y en este sentido se sugiere el estudio de las experiencias obtenidas en el Urabá Colombiano con las plantas de Presecado de Banano tipo Invernadero cuya inversión es bastante baja.

La producción potencial de este material en el desarrollo de la planta sería de 650 kg por turno de 8 horas o sea de 2.5 ton/día operando a Full Capacidad.

2. La Corteza No. 3 representa el 18 % del Palmito y es un material de 16 % de Proteína que aun no contiene Lignina. Este material perfectamente puede ser utilizado para la alimentación animal. De acuerdo con el "Illinois Agronomy Handbook", el RFV (Relative Feed Value) calculado para este material es de 110.7 unidades, lo cual permite clasificarlo como un Alimento Grado 2 comparable a la Alfalfa Full Bloom. A título de comparación, el RFV del Palmito y presumiblemente de las "Bases" y las "Puntas" también es de 200.8

|

|

| Foto No. 14. Obsérvese las "Cortezas" del Palmito, compuestas cada una por la envoltura de una a dos hojas en formación. | |

En la actualidad todas las Cortezas van al compostadero y no se aprovechan en alimentación animal. Cada corteza esta compuesta aproximadamente por dos hojas en formación. Pero independientemente de este aspecto, ya que el número de hojas por cogollo puede variar, la así llamada corteza No. 3 es la primera hoja que recubre el palmito aprovechable. En un estudio posterior, se recomienda hacer análisis Bromatológicos Hoja por Hoja, con el fin de observar si es posible aprovechar también la primera Hoja (mas interior) de la Corteza No. 2. Esto aumentaría aun mas el potencial de aprovechamiento de los subproductos del palmito.

El contenido de humedad de la corteza No. 3 es similar al del palmito así como al de las bases y puntas. Puede ser sometido igualmente a un proceso de secado o presecado en invernaderos muy económicos. Se recomienda realizar un estudio en este sentido.

La producción potencial de este producto (Corteza No. 3) alcanzaría a 1440 kg por turno o sea 4320 kg diarios en tres turnos a full capacidad.

3. Las Cortezas 1 y 2 son muy pobres en Proteína e igualmente de muy bajo RFV (68 o menor). Esto además de su contenido de espinas bastante lignificadas hace que este material no sea apto como tal para la alimentación animal. Por tanto este material debe ir al compostadero. Este material represente el 61.6 % de todo el palmito procesado.

La producción potencial de este subproducto estaría en el orden de 4928 kg por turno o sea 14784 kg diarios entres turnos. Este material deberá ir al compostadero.

Los análisis de este material crudo revelan un contenido de Nitrógeno muy bajo y la Relación C/N muy alta. Igualmente el contenido nutricional de los demás elementos (Fósforo, Potasio, Calcio y Magnesio) es muy bajo. La elevada relación C/N hace que se pierda por oxidación biológica mucho material (Combustión respiratoria) desapareciendo un alto porcentaje de la materia orgánica. Para evitar esta pérdida y con miras a obtener un material enriquecido (Abono orgánico reforzado) se recomienda agregar algunos materiales, los cuales en conjunto constituyen un enriquecimiento considerable del abono orgánico obtenido y permitirían clasificarlo verdaderamente como un "Abono Orgánico Reforzado" lo cual le conferiría a la materia orgánica producto del palmito un valor agregado y ayudaría verdaderamente a morigerar los elevados costos de transporte de este abono de retorno hacia las fincas. Además de mejorar su eventual "precio".

El Reporte de Calidad del Compost obtenido y su comparativo con otros materiales corroboraron esta recomendación.

Los materiales a agregar por metro cúbico de material a compostar serían en principio lo siguientes sujetos a ajuste según la experiencia que se vaya obteniendo:

Urea ----------------- 2 kg

Roca Fosfórica ------ 4 kg

Cal Dolomítica ------ 3 kg

Sulfato de Potasio --- 1 kg

AREA DE COMPOSTAJE

Esta área de la empresa se dedica al Compostaje para los desechos de la Planta de procesamiento. Aceleradamente se esta convirtiendo en un cuello de botella. En la actualidad se esta realizando un proceso de compostaje en pilas cuadradas de 1 mt3 aproximadamente. Hasta el momento no se ha encontrado la aplicación para el compost producido. La capacidad de picado es poca (1 máquina pica pasto) y a veces cuando hay alta producción de cogollos, es necesario arrojarlos a un campo aledaño ya que no hay capacidad para procesarlos.

CALIDAD DEL COMPOST

La calidad del Compost obtenido es la normal, como puede observarse en el cuadro comparativo anexo (Ver Comparativo Anexo). El comparativo de calidad de una muestra de este Compost de Palmito tomada al azar, y que llevaba mas de seis meses en proceso de compostaje, contra el promedio de otros Composts y contra el Humus de Lombriz y la Gallinaza permite decir que su "rating" considerando solamente el Nitrógeno, Fósforo y Potasio es Igual al Humus de Lombriz, es mas bajo que la Gallinaza (63%) y es ligeramente mas Bajo que el Compost de Flores de la Sabana de Bogotá (92%). Por el lado de la distribución de elementos, el material es muy rico en Nitrógeno (150 a 200 %), mas rico que otros productos similares, pero es mas pobre en Fósforo (13 a 40 %), Potasio (24 a 64 %), Calcio (8 a 30 %), Magnesio (31 a 52 %) y Azufre (10 a 21 %). Lo anterior hace recomendable la inclusión durante el Compostaje de unos refuerzos, especialmente de estos elementos en los cuales es pobre.

Foto No. 15 Área de Compostaje. |

RECOMENDACIONES

1. Planta de Compostaje Para Agroamazonía.

Debido a la elevada precipitación en la zona, es necesario tener en cuenta dos premisas para el diseño de la planta de Compostaje:

1.1 Piso de Concreto. Este deberá ser construido como una placa para Trabajo Liviano y deberá tener la forma que permita el adecuado drenaje y la recolección de los Lixiviados. Para evitar la corrosión acelerada del piso como resultado de la acción de los ácidos orgánicos que se producen durante la fermentación del palmito, se recomienda: A) que el concreto del piso sea realizado como placa Impermeable, mediante la adición del aditivo apropiado (SIKA o TOXEMENT). Este ayuda a evitar la corrosión de la placa. B) Agregar a la base de las pilas de compostaje 1 kg de Cal apagada por cada seis metros cúbicos de material a compostar.

1.2 Invernadero. Este con el fin de evitar que el agua lluvia le caiga al Compost. Esto a su vez permite minimizar y controlar completamente la producción de lixiviados. Podrá ser una construcción liviana de madera conseguible localmente, con una pendiente grande para evitar la acumulación de agua, producto de la muy elevada precipitación de la zona.

1.3 Máquina Picadora. Opcional. Debido al elevado contenido de fibra, sobretodo de las capas mas externas del palmito y por encontrarse esta fibra altamente lignificada, este material resiste enormemente el proceso de compostaje y hace muy difícil de manejar el producto terminado. Por lo anterior, una alternativa es picar el material. Para esto se podría utilizar una picadora con capacidad para 10 ton diarias. Cuando se aumente la capacidad de la planta, se podrá adquirir una segunda picadora.

1.4 Maquina Exprimidora. Una alternativa aparentemente mas promisoria para realizar el proceso, es la de utilizar una Maquina Exprimidora modelo trapiche. Esta tendría por objeto reducir el contenido de humedad del material, el cual puede dificultar mucho el proceso de compostaje, dando lugar a una gran cantidad de lixiviados. Por otro lado si el material no se pica cuando aun esta turgente, es decir en fresco, es muy factible que el material se vuelva progresivamente mas dificil de picar a medida que pierde turgencia y se vuelve "guascudo (*1) ". Esta alternativa implica el diseño adicional de una planta de tratamiento de efluentes líquidos. Si esta ya esta contemplada en el proceso, parte de estos efluentes podrían juntarse con los demas efluentes de la planta y recibir un tratamiento común.

Otra ventaja de esta alternativa es que evitaría practicamente el uso de piso de concreto ya que el compostaje del material exprimido, practicamente no produciría efluentes o produciría una cantidad muy pequeña. Se podría trabajar solamente sobre terreno afirmado.

Así el material a compostar ademas de ver reducido su porcentaje de humedad adecuándola para un proceso optimo de compostaje (cerca al 50 %), vería reducirse su volúmen y sería innecesrio picarlo. Esto facilitaría la conformación de las pilas, no necesitarían formaleta.

(*1) "Guascudo"; Material fibroso flexible dificil de picar.

|

Fotos Nos. 16 y 17. |

1.5 Utilización de las Cortezas No. 3 para la fabricación o como alimentos directos para animales (Rumiantes).

Esta posibilidad ya explorada permitiría utilizar parte de los desechos de la planta de Palmito como alimento para ganado Bovino. Igualmente podría servir como materia prima para la planta de concentrados una vez deshidratado el material, cosa que podría hacerse en una planta de deshidratación.

Estimativos preliminares permiten suponer que cerca del 26 % del actual deshecho (Bases mas Puntas mas Corteza No. 3) podría ser utilizado con este fin. Esto a su vez generaría un mayor valor agregado a la operación y disminuiría la cantidad de material que requiere ser compostado a solo dos terceras partes.

Para lograr este aprovechamiento secundario, se hace necesario que la operación de selección y picado del material de deshecho se realice en condiciones Higiénicas (piso de Concreto) para evitar que el material se contamine con tierra.

Este aprovechamiento adicional de parte de las cortezas externas del palmito genera la justificación de la inversión en las máquinas picadoras y la infraestructura (Piso de Concreto) necesaria para llevarla a cabo.

En este sentido se recomienda realizar análisis Bromatológicos completos ( ya se han realizado algunos que se anexan al presente Informe) de las varias capas que recubren el Palmito, así como de la base y de la punta del mismo, con el fin de proyectar mejor el uso de los subproductos. A este respecto se recomienda enviar muestras frescas al laboratorio en Bogotá (Avda 13 No. 87-81) de cogollos completos (Cantidad mínima dos Cogollos). Estos deberán llegar frescos y en buen estado de conservación al laboratorio. Se recomienda el uso de un courier rápido.

La capacidad de la planta de Compostaje estaría dada por la siguiente fórmula:

Q = Producción diaria de deshechos x Numero de días que dura el compostaje.

Bajo las condiciones de temperatura y humedad observadas en la zona, es perfectamente factible lograr un compostaje adecuado en un período de 56 días (8 semanas) con tres volteos, con un tiempo entre volteos de dos semanas.

Para operación a full capacidad, se procesarían 20833 cogollos diarios, (5 millones de cogollos/año equivalentes a la producción de 1000 has con la densidad e intensidad de explotación previstas actualmente.)

El reparto de este material sería el siguiente:

10 % Palmito aprovechable

26 % Alimento animal

64 % Deshecho.

El deshecho sería entonces aproximadamente 15.3 toneladas diarias por día hábil. Esto equivale a 20 mt3. La capacidad del compostadero entonces con un tiempo de retención de 56 días, sería = 15.3 x 5/7 x 56 = 612 toneladas. La densidad granel de este material es aproximadamente 0.75 kg/dm3 con lo cual el volumen ocupado sería de 612/0.75 = 816 mt3. El aprovechamiento del área bruta sería del 60 % y el 40 % restante se dedica a los pasillos y espacios para los volteos.

Construyendo pilas de 1.20 mt de altura con la ayuda de un Molde de Compostaje o si es necesario con la ayuda de tablas de madera y postes de concreto para sostener las pilas. Esto en caso de que el material picado no se sostenga por si mismo una vez "desmoldado". Los nichos de Compostaje se recomienda construirlos en forma de camas longitudinales de 20 mts de largo por 1.20 mt de ancho por 1.20 mt de altura dejando un pasillo entre nichos de 50 cm.

|

Figura No. 2. Molde de Compostaje Formaleta desarmable, construida de lámina metálica Calibre 16, reforzada en los bordes con angulo de 1", y provista de un patín para facilitar su desplazamiento |

Para la operación calculada se necesitaría la siguiente área bruta. El área bruta ocupada sería de 816/0.6 = 1360 mt2. A lo anterior debemos añadir 1 metro de anden periférico, el área de recepción de material crudo, así como el área de empaque de producto terminado. Lo anterior nos daría

Área de compostaje 1360 mt2

Andenes 200 mt2

Área de recepción 24 mt2

Área de empaque 24 mt2

Área Total = 1608 mt2

Lo anterior desde el punto de vista de espacio cubierto, requeriría cuatro naves de 6 x 6.40 x 46 mts = 1766.4 mt2

Estas naves, se recomienda construirlas con bases de concreto hasta 1 mt de altura y luego columnas y cerchas de madera, "Carevacas" metálicas y cubierta de Polietileno Anti UV, calibre No. 6.

OPERACION DEL COMPOSTADERO

El Funcionamiento del compostadero constaría de la siguiente secuencia de operaciones unitarias:

1. Selección de lo que va para alimento animal y lo que va para Compost. El Material que va para alimento animal se recomienda separarlo desde las mesas mismas de pelado. En caso de no poder aprovechar inmediatamente este material que va para alimento animal ni existir las facilidades para el presecado, podría recurrirse al ensilaje en fresco, previos ensayos de esta técnica. Igualmente se recomienda estudiar paralelamente a la construcción del Compostadero, la construcción de un secadero para mejorar el aprovechamiento de los diversos subproductos.

2. Recepción del material.

3. Picado o "exprimido" de lo que va para el Compostadero.

4. Transporte del material picado o exprimido en carretilla hasta la pila de Compost. El material picado o exprimido según sea el caso, se lleva hasta la pila que se esté llenando por el camino central y se deposita dentro de la pila misma, apisonándolo con los pies. Una vez lleno el nicho que permite el molde, este se desplaza 2 metros quedando así un nuevo nicho para ser llenado nuevamente.

5. Vaciado del material en la pila, procurando que la altura final de la pila sea de 1.20 mt. Durante este vaciado se va agregando la cal y los "aditivos enriquecedores" ya especificados según el análisis del material de partida, y calculados según el tamaño de las pilas, procurando agregar una espolvoreada de aditivos por cada capa de 30 cm de pila.

Transcurridas dos semanas se procede con las siguiente operación:

6. Volteo a pala, sacando el material completamente de un nicho y agregándolo al siguiente Nicho. Esta operación se debe terminar mediante un riguroso aseo de los caminos. El Compostadero se inicia con un nicho vacío y cada dos semanas se deja otro Nicho vacío. Estos tienen por objeto servir para dar el volteo a los nichos acumulados durante los siguientes 15 días.

ANEXO

Informe No. CCF 4336 Control de calidad del Compost obtenido actualmente sin ningún proceso de enriquecimiento.

AGRADECIMIENTOS

Se agradece la colaboración prestada por las directivas del proyecto AGROAMAZONIA, en especial al Dres. Gustavo Salazar Molina, Coordinador General de Proyectos Chemonics en el Putumayo, al Dr. Luis Javier Soto, Gerente de Agroamazonía S.A., al Dr. Carlos Gavilanes del Programa de Desarrollo Alternativo PDA y al Ing. de Alimentos Luis Alberto Castillo, director Técnico de la Planta Industrial de Agroamazonía.

FIN